VENTANILLA - CALLAO (PERÚ)

Telefóno móvil: 990258715. E-mail. lebr7@yahoo.com

|

VENTANILLA - CALLAO (PERÚ) |

|

|

| •

Página principal • Índice de productos |

• Venta

de productos • Páginas peruanas |

• Venta

de Maquinarias • Revistas en texto completo |

• Más

Monografías • ENLACES |

|

Bienvenid@s a La Página Virtual de ALNICOLSA del Perú S.A.C. Telf: 5530981 - Ultima Actualización |

ACEITE DE PALMA: USOS, ORÍGENES E IMPACTOS

Perú es un país privilegiado por la riqueza de su naturaleza y su geografía; y un ejemplo de ello es la Selva Peruana. Una región rica en recursos naturales que cuenta con las condiciones mas favorables para el desarrollo de la agricultura.

|

Precisamente uno de los cultivos con mayor potencial de crecimiento en

la Amazonía es el cultivo de la Palma Aceitera, de donde se extrae el

aceite vegetal más comercializado del mundo por sus ventajas nutritivas;

el Aceite de Palma. El cultivo de la Palma juega un papel importante

dentro del sector agroindustrial nacional con posibilidades en

convertirse en el motor principal de desarrollo de la Selva Peruana. Pero además, la Palma Aceitera en el Perú se ha convertido en un cultivo alternativo a los sembríos ilegales de coca que crecen hasta niveles inimaginables, convirtiéndose en un producto rentable, legal y con amplias ventajas comparativas. |

|

INTRODUCCIÓN

|

La palma aceitera ó palma africana es un cultivo sin comparación por su habilidad para tomar la energía solar y transformarla en aceite vegetal. Tarda entre 2 y 3 años para empezar a producir fruto y puede hacerlo durante más de 25 años. El aceite de palma se

obtiene del fruto de la palma (Elais guineensis). Originaria del golfo

de Guinea, en África Occidental, en la actualidad el cultivo de palma se

ha extendido por todas las regiones tropicales del mundo. |

PROCESO AGROINDUSTRIAL

La palma de aceite es un

cultivo perenne y de tardío y largo rendimiento ya que la vida productiva puede

durar más de 50 años, pero desde los 25 se dificulta su cosecha por la altura

del tallo.

El procesamiento de los frutos de la palma de aceite se lleva a cabo en la

planta de beneficio o planta extractora. Ahí se desarrolla el proceso de

extracción del aceite crudo de palma y de las almendras o del palmiste. Este es

un proceso simple que consiste en esterilizar los frutos, desgranarlos de

racimo, macerarlos, extraer el aceite de la pulpa, clarificarlo y recuperar las

almendras del bagazo resultante.

De la almendra se obtienen dos productos: el aceite de palmiste y la torta de

palmiste que sirve para alimentos concentrados de animales.

Al fraccionar el aceite de palma se obtienen también dos productos: la oleína,

que es líquida y sirve para mezclar con aceites de semillas oleaginosas, y la

estearina que es más sólida y sirve para producir grasas, principalmente

margarinas y jabones.

Todas las partes de la palma se

utilizan, por lo tanto no hay desperdicios que contaminen.

Dentro de los cultivos de semillas oleaginosas, la palma de aceite es la más

eficiente en la conversión de energía. Los cultivos de palma de aceite son

bosques protectores de los ecosistemas. La técnica de siembra de los cultivos de

palma de aceite previene la erosión.

Además, esta palma requiere mucho menos fertilizante, pesticida y herbicida que

cualquier otro cultivo oleaginoso, tal como la soya, el girasol y la colza.

Pero a pesar de los aparentes beneficios ambientales de la palma de aceite, la

industria ha sido frecuentemente criticada por organizaciones ambientales. Los

detalles son complejos y difieren de un país a otro, pero casi siempre incluyen

problemas asociados con la pérdida de bosques naturales.

La pérdida de áreas de bosques amenaza a miles de especies de animales y

plantas, muchas de ellas endémicas y ya en peligro de extinción.

|

CONDICIONES EDOFOCLIMÁTICAS *Suelo: Este cultivo requiere

que existan suelos profundos y bien drenados, con pH de 4 a 7, como son los

cambisoles, vertisoles y acrisoles. USOS DEL ACEITE DE PALMA De la palma se utilizan los frutos, tanto la pulpa como la almendra. Una vez transformados, los productos de la palma se utilizan en la industria agroalimentaria (más de 50%), la industria química, cosmética, alimentación animal y más recientemente para agrocombustibles. |

El aceite de palma rojo,

o “aceite de palma” propiamente dicho, se obtiene de la pulpa. Representa entre

el 18-26 % del peso fresco de un racimo. Antes de ser refinado o tratado, este

aceite está considerado como el alimento natural más rico en vitamina A (cerca

de 15 veces más que la zanahoria). Es, por lo tanto, un alimento muy valioso en

los casos en que existen carencias en la dieta, particularmente en África. Sin

embargo, durante el proceso de refinado pierde características como su valor

nutritivo o calidad de sus ácidos grasos.

Después de ser transformado, es un componente esencial de la industria

agroalimentaria: se encuentra en aceites de fritura, margarinas, muchos platos

precocinados, sopas, patatas fritas, helados, bizcochos, galletas...

|

Los residuos sólidos

de la cascarilla de la almendra llamados torta de palma o torta de

palmiste son valorados en alimentación animal. |

INDUSTRIALIZACIÓN

A. DESCRIPCIÓN DEL PROCESO

Los racimos cosechados de las palmas se deben llevar a una planta de beneficio

cercana al cultivo para ser procesados tan frescos como sea posible. Allí se

refinan y se fraccionan tales aceites para producir las oleínas y las estearinas

de palma y de palmiste, que sirven en la fabricación de múltiples productos

comestibles y no comestibles incorporados a la vida diaria de la población

mundial. De igual manera, la torta del palmiste obtenida al extraer el aceite de

las almendras, se aprovecha para la fabricación de concentrados para la

alimentación animal.

El aceite que se extrae de la pulpa de los frutos es el más abundante,

representando entre el 40% y el 50% del peso de cada fruto individual, mientras

que en los racimos el aceite representa entre el 19% y el 25%. Esto significa

que en una hectárea de cultivo adulto sembrado con excelente material genético,

manejado con un alto nivel tecnológico, y sin limitaciones de suelo y clima, se

pueden obtener potencialmente cerca de siete toneladas anuales de aceite crudo.

|

Sin embargo, en la realidad del país palmicultor, se encuentra una amplia gama de productividades. Estas van desde 2.5 hasta 6.3 toneladas anuales de aceite por hectárea dependiendo de la zona donde se desarrolle el cultivo, del manejo que se le brinde, de la capacidad genética de sintetizar y almacenar aceite, de las condiciones climáticas, de la calidad del proceso y de los equipos en las plantas de beneficio. 1. Recepción de Fruta. Se dispone de una báscula. Registra los pesos, que por medio de un Software y Hardware controla y almacena los datos de ingresos y egresos a un computador. |

2. EMPAQUE Y ALMACENAMIENTO

Los racimos de la palma han de ser cosechados tan pronto como maduren. Estos

racimos se deben llevar a la planta de beneficio preferiblemente el mismo día,

con el fin de evitar que aumente el contenido de ácidos grasos libre de ácido

dentro de los frutos. El manejo cuidadoso y delicado de los racimos y frutos

desprendidos, desde la palma misma hasta que se colocan en la planta de

beneficio es determinante en la buena calidad del aceite

que se produce.

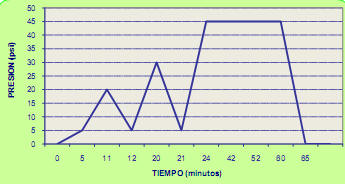

| 1) La Esterilización Una vez los racimos de palma alcanzan su estado óptimo de madurez, se inicia un proceso bioquímico de descomposición del aceite, formando ácidos grasos libres. Este proceso se conoce comúnmente como acidificación y se acelera una vez los racimos han sido cortados de la palma. Igualmente, con el proceso de maduración, los frutos se desprenden del racimo de manera natural. La contextura del mesocarpio en los frutos es muy fibrosa y el aceite contenido en el mismo tiene una viscosidad alta. Con la esterilización se busca detener el proceso de acidificación, acelerar el proceso natural de desprendimiento de los frutos y facilitar la extracción del aceite ablandando los tejidos de la pulpa, entre otros objetivos. Una vez llegan a la

planta de beneficio, los racimos se descargan en una tolva. Esta

alimenta las vagonetas o góndolas que luego se introducen en los

autoclaves o cilindros grandes, donde los racimos se cocinan a presión

con el vapor generado por una caldera. |

|

Por acción de la temperatura se produce una deshidratación de las almendras contenidas dentro de las nueces; con ello se reduce su tamaño y se facilita su recuperación posterior.

Equipo de Esterilización.

Actualmente, la esterilización se efectúa en esterilizadores cilíndricos

horizontales llamados también “autoclaves”, los cuales se fabrican en diversos

diámetros, con una o dos puertas de acceso, dependiendo del tamaño y diseño de

la Planta.

|

Los Esterilizadores

tienen un par de rieles internos sobre los cuales se desplazan las

vagonetas o canastas hechas en lámina de acero, con perforaciones en el

fondo y, a veces, en los costados laterales. El consumo de vapor en

la esterilización es de aproximadamente 180 Kg./ton de racimos con tres

“picos” de expansión (incrementos de la presión y descargas súbitas

posteriores). Ciclo de

Esterilización. Llenar totalmente los

autoclaves |

|

Elevar la presión

hasta un minuto de 40 y un máximo de 45 PSI. Pasos de la

Esterilización. |

|

c) Sostenimiento: en

este paso es que realmente se alcanza los objetivos principales de la

esterilización. La presión y el tiempo utilizados en el sostenimiento dependen

del grado de madurez de los frutos

d) Expansión final y operaciones de descargue y cargue del esterilizador:

Desde el punto de vista de la seguridad es importante tener en cuenta que en

cada esterilizador debe haber una válvula de seguridad indicadora del momento de

la apertura de la puerta. Antes de la apertura de la puerta de descarga del

esterilizador es indispensable abrir dicha válvula y hasta tanto no haya dejado

de salir vapor por ella no se puede proceder a descargar el equipo.

De acuerdo con el ciclo

descrito anteriormente la esterilización tendría una duración de 58 a 68 minutos

en total, incluyendo el tiempo para descargue y cargue de las vagonetas dentro

del equipo. La variación del tiempo de sostenimiento entre 10 y 20 minutos

depende del grado de madurez del fruto que se está procesando.

Es importante anotar que para que la esterilización sea verdaderamente efectiva

debe realizarse “en seco” o sea, cuidando de que haya un drenaje permanente de

condensados durante todo el tiempo del proceso. De todas maneras, para fijar

tanto el tiempo como la presión (temperatura) es necesario observar lo

siguiente:

Los resultados de la desfrutación (frutos restantes adheridos en las tusas)

El aspecto de las almendras (porcentaje de almendras oscuras lo que indicaría

exceso en la esterilización)

El contenido de aceite impregnado en las tusas y en las aguas de drenaje de

los esterilizadores.

2) La Desfrutación

|

Una vez esterilizados los racimos, pasan al desfrutador, donde se separan los frutos del raquis o tusa. El desfrutador es un tambor a manera de jaula que gira sobre un eje central; los racimos pasan al interior del tambor y golpean repetitivamente los barrotes longitudinales del mismo, acción que produce el desprendimiento de los frutos. El equipo, tiene un

diámetro de 1 a 2 m y una longitud entre 1.90 m y forma el cilindro con una

serie de barrotes colocados longitudinalmente y constituidos por

perfiles del tipo de canal “U” o “Te” o platinas planas puestas radialmente. |

En la sección inicial las

paletas tienen un ligero ángulo de desplazamiento respecto de los barrotes, pero

en el resto del tambor van paralelas a los barrotes.

La velocidad de giro depende fundamentalmente del tamaño de los racimos: racimos

más grandes requieren una velocidad mayor y racimos más pequeños requieren una

velocidad menor. Por eso en una plantación joven con racimos pequeños la

velocidad puede ser de unas 19 rpm, pero en una plantación adulta con racimos

grandes la velocidad será de unas 22 o 23 rpm. Una forma adecuada de verificar

si la velocidad es correcta es asimilando el tambor visto de frente a un reloj y

comprobando que los racimos giren pegados al tambor y se desprendan del mismo a

las 11:00, en el caso de que el sentido de giro sea el del reloj; o a la 1:00,

si el sentido de giro es contrario.

Además de la velocidad correcta de giro es muy importante la regularidad en la

alimentación de los racimos y para ello se dispone de un alimentador

dosificador, por ejemplo del tipo de rodillo rotatorio de velocidad variable.

Al alimentador se le carga en la forma más uniforme posible mediante una grúa

monorriel cuya operación debe coordinarse de acuerdo con la capacidad de la

extracción.

3) La Digestión

Los frutos sueltos se transportan a unos cilindros verticales provistos de

agitación a baja revolución, llamados digestores. Ahí se desprende la pulpa de

las nueces y se rompen las celdas para liberar el aceite que ellas contienen.

Estos son tanques cilíndricos verticales provistos de paletas rotativas e inyección directa de vapor, en donde el fruto es macerado para extraer su aceite. Dentro del digestor se afecta en alto grado la estructura del mesocarpio, hasta el grado de romper vasos lipógenos y liberar cierta cantidad de aceite. Esto se consigue a temperatura entre 90 y 95º C durante 20 minutos. La digestión se realiza en recipientes cilíndricos calentados por una camisa de vapor y conteniendo en su interior un eje central cuadrangular al cual se ajustan cuatro o cinco pares de paletas. Los frutos dentro del digestor permanecen alrededor de 60 minutos a una temperatura de 90-95°C. La Temperatura es importante para facilitar la extracción, pues el líquido aceitoso con menor viscosidad fluye más fácilmente a través de las cavidades capilares de la torta.

|

Los digestores son,

comúnmente, recipientes cilíndricos con un eje rotatorio central, al

cual se encuentran montados algunos pares de brazos agitadores que

ocasionan la maceración de los frutos. Diseñados en correspondencia con

la capacidad de la prensa. La

altura de la masa de frutos determina la presión ejercida sobre la parte

inferior de la misma y determina, por consiguiente, la fricción ejercida

sobre la pulpa para desprenderla de las nueces y romper las celdas que

contienen el aceite. Igualmente, si dicha altura fuera insuficiente se

reduce el tiempo de permanencia de los frutos en el digestor y origina

resultados muy pobres en la extracción. |

|

La disminución de dicha carga

puede ocurrir por un descenso en el nivel de llenado o también por desgaste

excesivo de las paletas (brazos) de maceración (que en ese caso deben ser

cambiadas) o por ebullición eventual del líquido. Los digestores tienen

interiormente, sobre la pared, unas pequeñas paletas fijas que evitan que la

masa gire junto con los brazos agitadores.

El buen estado de los brazos de maceración es muy importante para obtener una

buena digestión.

Deben por lo tanto, efectuarse revisiones periódicas para reemplazarlos en caso

de uso excesivo.

Los frutos dentro del digestor trabajan a una temperatura de alrededor de 90 a

95°C, con el fin de disminuir la viscosidad del líquido aceitoso y facilitar su

evacuación durante el prensado. Una temperatura mayor de 95°C no es conveniente

pues el líquido se aproxima al punto de ebullición del agua, dando origen a

burbujas de vapor que empujan hacia arriba el aceite impidiendo su caída libre,

con lo cual, se mantiene una lubricación de las paletas agitadoras y no permite

el desgarramiento efectivo de todas las celdas que contienen el aceite.

4) La Extracción

La masa de frutos digerida pasa a un proceso mecánico desarrollado por prensas, aparatos de trabajo continuo, capaces de someter la masa digerida a presión, dentro de una camisa perforada. A través de los huecos de la camisa sale el aceite. Después se evacua la masa desaceitada.

|

PRENSADO. Con la etapa de prensado se busca extraer la fracción líquida de la masa de frutos que sale del digestor y que está compuesta por aceite de pulpa de palma, por agua y por una cierta cantidad de sólidos que quedan en suspensión en el agua. La masa desaceitada (torta) la cual está compuesta por fibra y nueces, pasa al proceso de desfibración. b. Proceso de

Prensado. |

|

Para facilitar la salida del

aceite durante el prensado, se agrega agua caliente, cuya cantidad debe

controlarse estrictamente para asegurar una buena extracción por una parte y

además, para obtener una adecuada dilución del aceite crudo, de modo que se

facilite su clarificación posterior.

La eficiencia de la etapa de prensado se debe medir según las pérdidas de aceite

en las fibras y el contenido de nueces rotas en la torta, teniendo en cuenta la

presión (ajuste de los conos), la composición del fruto (% de pulpa / % de

nueces) y el espesor del cuesco (cáscara que cubre la almendra).

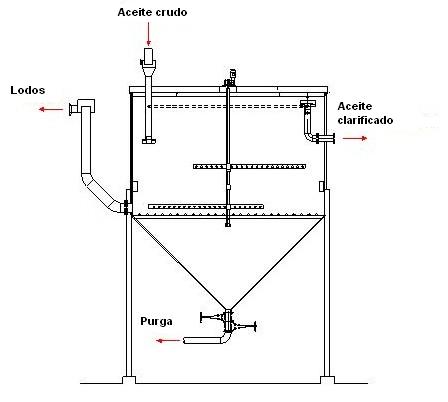

5) La Clarificación

El aceite extraído por las prensas contiene impurezas (agua, arena, pedazos de

nuez, fibra, etc.) que deben retirarse. Esta purificación se lleva acabo

mediante la aplicación del principio físico de decantación estática en tanques

metálicos, en la sección denominada clarificación.

Finalmente, con el uso de máquinas centrífugas y equipos de secamiento al vacío,

el aceite de palma queda listo para pasar a los tanques de almacenamiento de la

planta. De ahí se despacha a las refinerías, donde lo hacen apto para el consumo

humano.

|

1 Introducción.

2 El Clarificador

Continuo. No se calienta

permanentemente la mezcla en el tanque con el uso de vapor directo para

evitar la formación de turbulencia ya que ésta haría que tiendan a

mezclarse nuevamente las capas separadas. |

|

Los lodos tienden a arrastrar

el aceite que queda ocluido en ellos (atrapado). Para reducir estas pérdidas, el

clarificador posee un sistema de agitación llamado de “fuerzas cortantes“ por

medio de un eje central y paletas rotatorias con orificios los cuales “cortan”

los lodos liberando el aceite atrapado. El clarificador tiene también ángulos y

paletas fijas que ayudan a retener los lodos para que no giren junto con el

agitador.

La capa de aceite se forma porque se coloca la salida del aceite por encima del

nivel de la salida de las aguas lodosas. La salida de los lodos ocurre debido al

principio de los vasos comunicantes.

La salida del aceite debe estar a unos 5 cm por encima de la del agua para

obtener una capa de aceite de aproximadamente 30 - 40 cm de manera continua

(máximo 50 cm). Cuando la capa es muy pequeña el aceite tiende a salir mezclado

con lodos. Por el contrario, cuando la capa es demasiado grande, la mezcla nueva

que entra al clarificador no tiene espacio suficiente para separarse y entonces

salen los lodos con un alto contenido de aceite.

3 Condiciones de Operación del Clarificador.

a) La temperatura de la mezcla

dentro del equipo debe mantenerse entre 90 °C.

b) La dilución (cantidad de agua en la mezcla) debe ser la adecuada de forma que

el porcentaje de sólidos en peso sobre el total de aguas lodosas debe ser de

aproximadamente 5.5% (corresponde a un 25 a 30% de agua en porcentaje

volumétrico). Este análisis se realiza en el laboratorio.

c) El turno de la mañana debe realizar un drenaje del clarificador por un tiempo

por un tiempo corto y en un volumen determinado, justamente para sacar la arena

sedimentada con el fin de mejorar el trabajo de las centrífugas. El volumen del

drenaje la purga puede ser de 3 a 4 m3 por clarificador.

d) Únicamente en la mañana se debe inyectar vapor directo con el objetivo de

remover el aceite de los lodos, por un tiempo entre 5 y 10 minutos, después de

drenar el clarificador.

e) Se abre el vapor en el serpentín de calefacción indirecto por unas dos horas,

para ayudar a recuperar y mantener la temperatura y después se cierra la

válvula. En algunas plantas se acostumbra a dejar el vapor indirecto durante

todo el día.

f) Durante el día se deben inspeccionar las temperaturas tanto en el

intercambiador como en el clarificador.

g) Los lodos livianos tienden a subir y formar espuma debido a las burbujas de

vapor que se desprenden dentro del equipo y que los arrastra hacia la

superficie. La presencia de gran cantidad de espuma, indica un exceso de lodos

livianos en el aceite. Con la inyección mesurada de vapor directo en la parte

superior de la capa de aceite, se hidratan dichos lodos haciéndolos más pesados

y así bajan nuevamente. Cuando desaparece la espuma se reduce el flujo de vapor,

sin cerrar completamente la válvula, con el fin además de compensar las pérdidas

de calor que ocurren a través de la tapa del clarificador.

h) El equipo clarificador debe trabajar de manera continua, con una alimentación

regular. Después de ajustar la altura del plato de salida del aceite, no se le

modifica tampoco se interrumpe la descarga de aceite, con el fin de lograr mayor

eficiencia.

6) Desfibración de la Torta y Recuperación de las Nueces

La masa desaceitada que expele

la prensa comúnmente se llama torta, la cual está compuesta básicamente por

fibras, nueces y humedad. Luego de secarse, la torta pasa al proceso de

desfibración, donde las fibras son arrastradas por una corriente de aire y las

nueces son separadas, para someterlas a las etapas de acondicionamiento y

rompimiento que permiten recuperar la almendra o palmiste.

7) La Palmisteria

En algunas plantas de beneficio se cuenta con el equipo para procesar la

almendra, de la cual se obtiene el aceite de palmiste y la torta de palmiste. El

aceite de palmiste es de características y composición química diferente al

aceite de palma, y como este, tiene diversos usos. La torta de palmiste, por su

parte se emplea para la alimentación animal como ya se anotó. La fibra pasa a

las calderas, donde se quema como combustible.

COPYRIGHT

© 2000 - 2011

ALNICOLSA del Perú S.A.C.

Prohibida su

reproducción total o parcial, así como su traducción a cualquier idioma sin

autorización escrita de su titular

Reproduction in whole or in part, or translation without written permission is

prohibited. All rights reserved